Costruzione e tecnologia del tubolare per bici da corsa: il nostro orgoglio

Il tubolare veniva chiamato ai suoi esordi "Palmer" perché inventato e brevettato dall’americano John Palmer nel lontano 1889. La sua caratteristica principale è quella di inglobare la camera d’aria in un unico "corpo", con un battistrada simile a quello dei copertoncini e, nella parte a contatto con il cerchio, rifinito con un nastro in tessuto che, letteralmente, si incolla alla base del cerchio con del mastice o con nastro biadesivo.

L'attività di Palmer, tuttavia, venne ostacolata da una causa giudiziaria promossa da un'azienda concorrente che aveva presentato il medesimo brevetto, poche settimane dopo. Fu il principale motivo per il quale John Palmer decise di trasferirsi in Inghilterra e avviare un'impresa per la produzione dei suoi copertoni, denominata "London Palmer Tyre Ltd.".

Costoso e facile alle forature, quanto limitato nella durata e complicato da riparare e sostituire, il tubolare non ebbe inizialmente successo presso la normale utenza. Grazie però agli enormi vantaggi che questa nuova tecnologia offriva, i tubolari divennero subito la scelta di chi faceva competizioni.

Nel ventennio successivo alla prima messa in commercio, furono molte le aziende europee a realizzare e offrire prodotti similari, ma rimase nel linguaggio comune l'uso del termine palmer per identificare lo speciale tipo di pneumatico da gara per biciclette.

La costruzione e la tecnologia del tubolare per bici da corsa

Da quando l’azienda è stata fondata nel 1981 ci dedichiamo al confezionamento a mano di tubolari per bicicletta da strada, oltre alla produzione di copertoncini e tubeless ready.

Ci vogliono 35 operazioni per ottenere un tubolare partendo dalle materie prime e dai componenti (filato, lattice, gomma, colla, valvole), e tutte le operazioni vengono rigorosamente fatte a mano nel nostro laboratorio in Italia. Ecco perché i nostri tubolari sono unici.

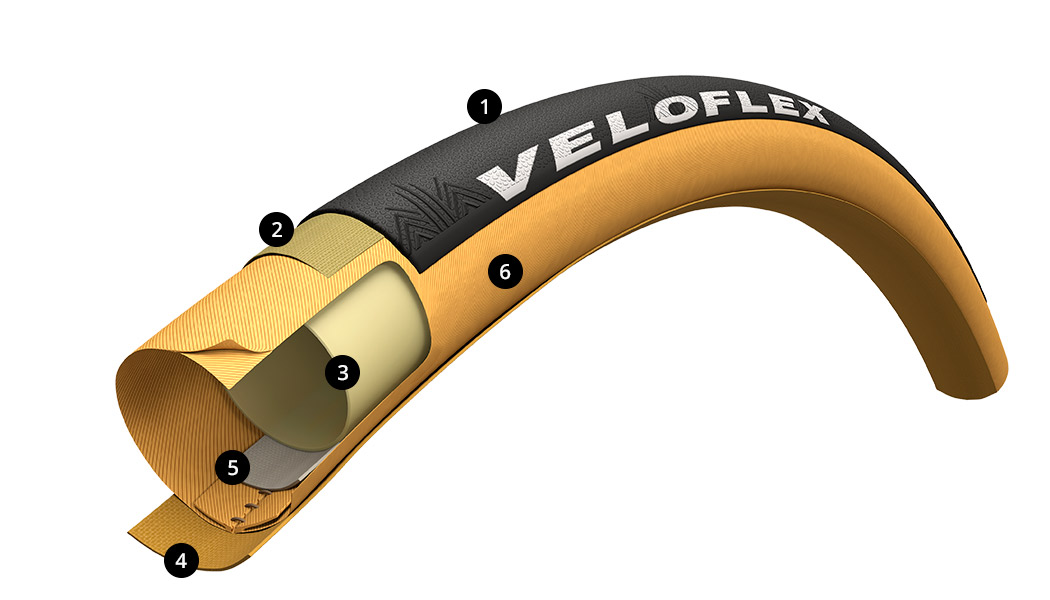

1) Battistrada 2) Fascia protezione forature 3) Camera d'aria in lattice 4) Nastro protezione cuciture 5) Nastro protezione camera d'aria 6) Carcassa

La prima operazione per creare un tubolare da zero è la tessitura delle tele che produciamo nel nostro laboratorio con filato Corespun, riuscendo ad ottenere una carcassa molto morbida fino ad un record di 350 TPI (acronimo di Thread Per Inch = fili per pollice).

Una volta che le tele sono pronte, si applica il lattice distribuendolo uniformemente, dopodiché si procede al taglio delle tele di grandi dimensioni nella misura corretta per il tubolare.

Quando la tela è tagliata, si passa al confezionamento della carcassa. Con una macchina per cucire viene applicato su un lato del bordo della carcassa una fettuccia che serve per proteggere la camera d’aria da quella che sarà poi la seconda cucitura.

Anche la camera d’aria in lattice viene realizzata all’interno del nostro laboratorio e viene inserita all’interno della carcassa.

Subito dopo viene cucino il secondo lembo della fettuccia sull’altro lato della carcassa: la camera d’aria a questo punto si trova richiusa all’interno e la valvola uscirà dalla fettuccia di protezione.

L’area della valvola, che resta in mezzo, richiede un trattamento speciale nella cucitura in quanto la zona è critica, per questo le cuciture vengono effettuate rigorosamente a mano e passate più volte.

A questo punto il tubolare va centrato sul cerchio, un’operazione molto importante che serve per seguire le naturali tensioni del tubolare al fine di evitare che vadano a influire sul rotolamento quando sarà in seguito installato sul cerchio dell’utente.

Dopo che il tubolare è stato montato sul cerchio e correttamente centrato con la valvola rivolta verso l’esterno, è pronto per essere nastrato.

Il nastro para nippli è quello che permette l’incollaggio della carcassa al cerchio e protegge la carcassa dall’escursione dei nippli del cerchio. Dopo che il nastro è stato applicato e lasciato asciugare, le carcasse nastrate vengono smontate dai cerchi di nastratura e rimontate su altri cerchi che questa volta però sono di dimensioni standard.

Il lattice color nero o para viene applicato manualmente a pennello su tutta la superficie della carcassa facendo attenzione a non lasciare parti scoperte.

Una volta che il lattice è asciugato si applica un primo strato di colla sulla carcassa al quale ne seguirà un altro dopo l’asciugatura del primo, per garantire che tutte le zone siano coperte, visto che queste colle serviranno per unire il battistrada alla carcassa.

Per realizzare la fascetta battistrada vengono incollati insieme gli strati di gomma e la fascia di tessuto resistente alla foratura, si applicano quindi le decalcomanie in gomma con il logo Veloflex, l’informativa sulla pressione e il modello.

La fascetta battistrada viene poi messa in uno stampo ad alta temperatura dove verrà vulcanizzata, processo che la rende solida e resistente. Vengono poi rifilati a mano i bordi per togliere le eccedenze della lavorazione. A questo punto il battistrada è pronto per essere incollato alla carcassa.

Una volta che la colla è stata applicata sia sulla carcassa sia sulla fascetta si procede con l’accoppiamento: la fascetta battistrada viene appoggiata sulla carcassa e centrata manualmente, in modo tale da ottenere il miglior profilo possibile della gomma.

Centrato il battistrada, un rullo comprime la fascetta sulla carcassa. A operazione completata si procede a un ultimo giro di rullatura di particolare intensità per consolidare l’operazione.

Terminate tutte le operazioni i tubolari rimangono sui cerchi per qualche giorno gonfiati alla pressione di esercizio per favorire l’incollaggio definitivo e garantire che la forma sia mantenuta oltre a verificare la presenza di eventuali perdite di pressione.

Dopo qualche giorno il tubolare viene sgonfiato quasi completamente e disinstallato dal cerchio. In questa fase viene ripulito dai residui di lattice e controllato un’ultima volta. Passati i controlli vengono applicate le etichette con la data di lavorazione e le informazioni sul prodotto e infine applicato il cappuccio per proteggere il meccanismo della valvola. A questo punto i tubolari sono pronti!

Vantaggi del tubolare vs copertoncino o tubeless ready

Abbiamo scritto un articolo sul nostro blog proprio per aiutarvi nella scelta tra tubolare, copertoncino o tubeless ready per la bici da corsa. Sono tanti i fattori, sia tecnici che personali, da tener presente nella scelta del corretto pneumatico da bici.

Parlando dei vantaggi, l’unicità del tubolare sta nelle sensazioni di comfort e sicurezza che non saranno mai pareggiabili da copertoncini e tubeless ready. La performance è sicuramente al top e non ci sono paragoni.

Per contro, l’installazione di un tubolare risulta un po’ più lunga rispetto a quella di un classico copertoncino. Tuttavia, con l’introduzione dei biadesivi, ora installare i tubolari è molto più semplice, veloce e pulito rispetto ad una volta quando l’unica opzione era l’incollaggio con mastice. Inoltre, con i liquidi di riparazione alle forature, è possibile tornare a casa anche dopo aver forato.

Tubolari: la scelta dei Pro

Ancora oggi il tubolare rimane la scelta dei Professionisti nel ciclismo da corsa.

Veloflex ha avuto molte collaborazioni con squadre ciclistiche professioniste durante la sua storia, vincendo importanti competizioni, come il Giro d’Italia, il Tour de France e la Vuelta a España e ancora oggi molti Team professionistici scelgono sempre di correre con noi e con i nostri tubolari per salire sul gradino più alto del podio. La competizione è un altro ingrediente importante perchè ci piace sentire l’adrenalina che solo la pura performance sa dare. E il tubolare rimane per noi l’arma segreta per la vittoria!

Italiano

Italiano